- 首頁

- >

- 新聞

- >

- 壓鑄件收縮缺陷的解決方案

壓鑄件收縮缺陷的解決方案

2024-01-19 03:29

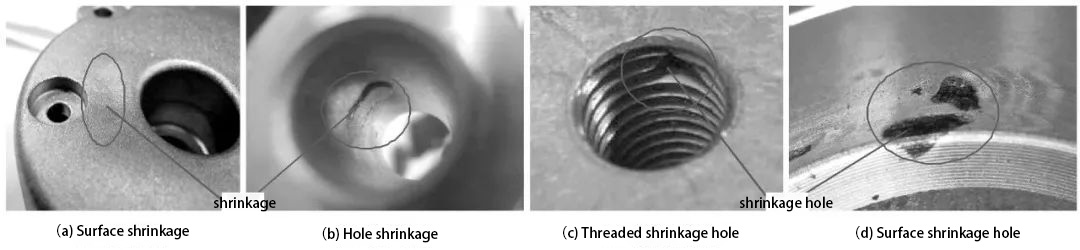

壓鑄零件在凝固過程中常會出現體積收縮,導致零件表面形成收縮空隙和孔隙(見圖 1)。這個問題在厚且大型的壓鑄零件中尤其普遍。本研究從補償合金收縮、防止形成集中縮孔、消除氣體滯留、優化排氣等幾個面向進行探索,分析減少縮孔缺陷,提高合金成品率。壓鑄部件。

1、鑄件結構的改進

鑄件中較厚的壁或較大的熱接點會導致更顯著的體積收縮,使排出氣體變得困難。這可能導致形成大的收縮空隙。為了解決這個問題,必須最大限度地減少熱接點,用圓角代替銳角,確保均勻的壁厚,並使用空心或肋狀結構來消除鑄件中不必要的質量。

2. 模具結構強化

增加內澆口的橫截面積可以防止過早凝固和增壓收縮通道的阻塞。正確設計內澆口位置和流動方向有助於確保有序填充、有效的壓力傳遞和氣體排出,從而減少出現收縮缺陷的可能性。

3. 製程和合金精煉

提高注射和充壓壓力、加大增壓閥開度、優化澆注溫度等都有助於改善合金的流動性,並提高鑄件組織的緻密度。在熔化和澆注過程中仔細控制合金溫度,再加上降低澆注溫度和最大限度減少收縮的措施,可以顯著影響最終的鑄件品質。

4. 營運改進

確保鑄造過程中一致且足夠的進料厚度對於有效升壓收縮至關重要。成型前正確使用脫模劑並控制乾燥可防止過多的氣體釋放。注意塗層濃度、均勻性和低釋放塗層的使用有助於最大限度地減少與氣體相關的缺陷。

5.強制收縮法

壓鑄後實施局部擠壓或鍛造等方法可以是減少縮孔的有效解決方案。這種方法涉及施加外力來移動液態、半固態或固態金屬,以補償體積收縮,從而提高整體鑄造質量。

結論

壓鑄部件中的收縮缺陷主要是由合金凝固過程中的體積收縮和氣體截留引起的。需要採取改進鑄件設計、優化模具結構、合金細化、製程強化、強制收縮方法等綜合措施,才能有效防止縮松缺陷,確保壓鑄件的高品質。

獲取最新價格?我們會盡快回复(12小時內)