- 首頁

- >

- 新聞

- >

- 結構構造與輕量化協同設計

結構構造與輕量化協同設計

2023-12-18 05:15

設計師和製造專家的目標常常存在巨大差異,這在鑄造技術中尤其明顯。本文以轉向節為例,向開發人員和企業展示了數位元件開發的潛力。

設計師的目標是實現零件的最大輕量化和高強度結構,而鑄造專家必須確保零件被充分順序填充,優化鑄造系統,使其盡可能精簡,並避免內部孔隙或凝固空隙。在這些目標之間實現折衷通常需要多輪調整,從而延長開發過程。

而且,這些調整需要運用多年來累積的專業知識。國際汽車供應商 Elise GmbH 與卡塞爾大學之間的合作表明,利用 ELISE 軟體平台可以顯著提高此類開發流程的自動化程度。

自適應設計調整

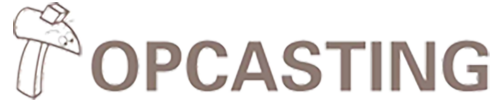

CAD、拓樸最佳化、研發分析和製程模擬工具的數位互連加速了鑄造零件的製造流程,這是未來高效能產品開發的關鍵面向。工程師們開發了一種使用 ELISE 軟體的方法,將 Altair 的 Altair-Optistruct 拓樸最佳化軟體與 Magmasoft GmbH 的 Magma V5 結合,找到協同優化的半自動化設計解決方案(圖 1)。這些解決方案不僅滿足鑄造生產流程要求,而且滿足零件結構要求。

在這種情況下,ELSE 的數位設計功能用於檢測和防止鑄造過程中的材料堆積。較大熱節點的形狀、體積和位置等資料輸入到開發的函數中,這些資料是透過 Magmasoft 中的拓樸最佳化模擬的結果。可以預見的是,生產過程和隨後的凝固領域應用中會出現越來越多的問題。

此外,材料凝固時間用於自動確定凝固方向並調整受影響的鑄造區域。為了提高可鑄性,ELISE 軟體可自適應地使餅和澆口變厚,形成更深的組件結構。在第二步驟中,它識別在凝固方向上偵測到的熱節點路徑。

應用實例

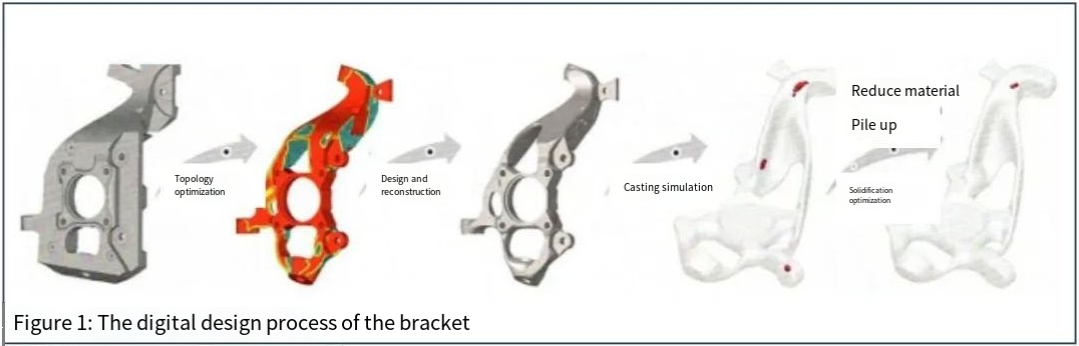

在一項特定的數字研究中,開發了前轉向節。拓樸最佳化考慮了關鍵的製造參數,例如脫模方向和最小壁厚。此最佳化基於三個簡化的剛性載荷條件,專門設計用於承受前轉向節上部的載荷。剛性和定向凝固之間的衝突通常發生在鵝頸區域(圖 2)。

完成拓撲優化後,使用 ELISE 實現了零件的平滑及其轉換回澆注設計。在這種情況下,考慮了設計空間限制,並對計算模型進行了相應調整。其結果可作為研發驗證原型和鑄造模擬毛坯,省去了重新設計拓樸設計結構的耗時步驟。此方法的另一個優點是無需為鑄造模擬的每次迭代製造新模型。

最佳化

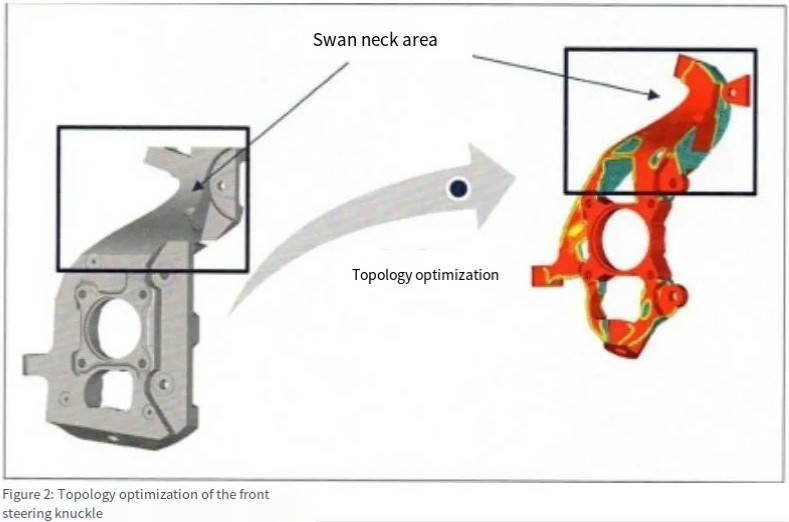

上述轉向節表現出三個顯著的凝固熱節點,凝固發生在澆口或內流道的兩側。現在,這些結果在不同的時間步驟從 Magmasoft 程式中導出,並使用開發的鑄造最佳化方法進行進一步處理。由此可見,如何對相關區域進行調整,以達到更好的定向凝固效果(圖3)。在未優化的組件中(圖3a),形成的凝固區域無法向下饋送,導致形成導致孔隙的熱節點。透過在凝固過程中加厚轉向節(圖3b),進行控制,避免形成凝固區域,防止熱節點形成,減少或完全避免氣孔的產生。

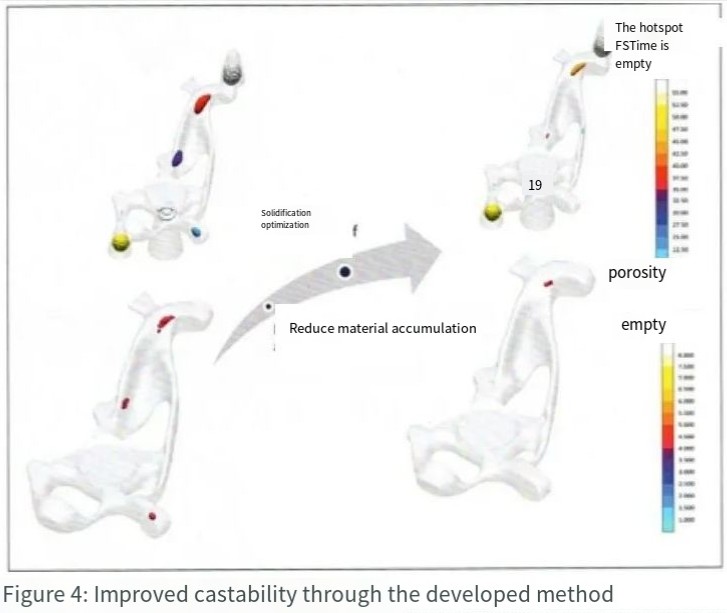

以這種方式優化的零件可以以更簡單、更穩定的方式鑄造。所有主要熱節點均減少,甚至完全避免(圖 4)。

這種方法產生的預測孔隙率也有顯著改善。此外,性能分析甚至表明該部件超出了要求,滿足了三個規定的剛性負載條件,為減重提供了空間。

結論

在開發過程中使用數位設計是鑄造零件開發自動化的第一步。該技術減少了開發工程師在常見迭代中傳統上使用的手動工作,為增值和創造性活動提供了額外的自由。它為產品開發的工程和業務流程注入了新的活力,加速了創新進程並增強了競爭優勢。

獲取最新價格?我們會盡快回复(12小時內)